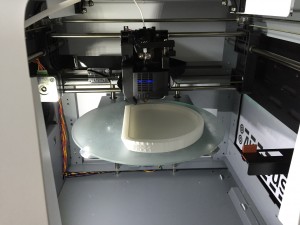

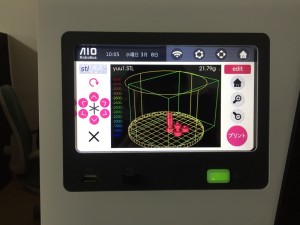

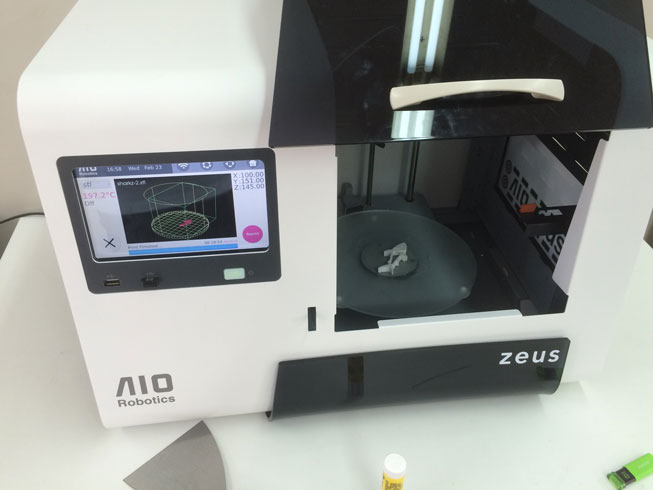

昨年の10月からsantec株式会社様からお借りしていたスキャナー一体型3Dプリンター「ZEUS」!

この1年間、私達は3Dプリンターの操作性、実用性、活用法を知ることを通して、最近の「ものづくりの手法」を体験してきました。

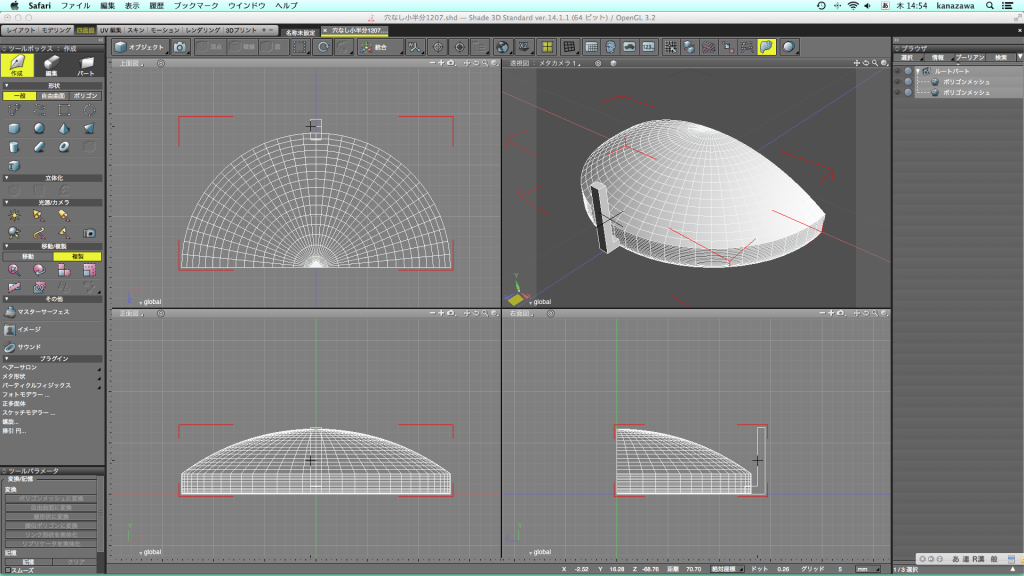

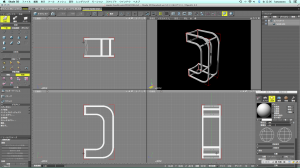

精度を求めるモデリング、或いは形状やサイズの検証を繰り返しながらデザインの精度を高めていくモデリングには、従来は多くの時間と手間が必要でしたが、3Dプリンターによるモデリング作業では、データによる立体情報の一元化とチューニングしていくことによる履歴を残した確実なリファイン、モデリングを機械が進めている間に更なる検討が可能になる効率化、そして何より…思いついたカタチを気軽に直ぐに立体で確認できる即時性など、学生達のモデル制作の進め方も変わり、これに伴い学生達の発想や考え方にも変化が出てきた様に思います。

「どうやって作る?…3Dプリンターを利用すれば出来るかも…」そんな選択肢が増えたことで、従来諦めかけていた立体にチャレンジする機会は増えたに違いありません。

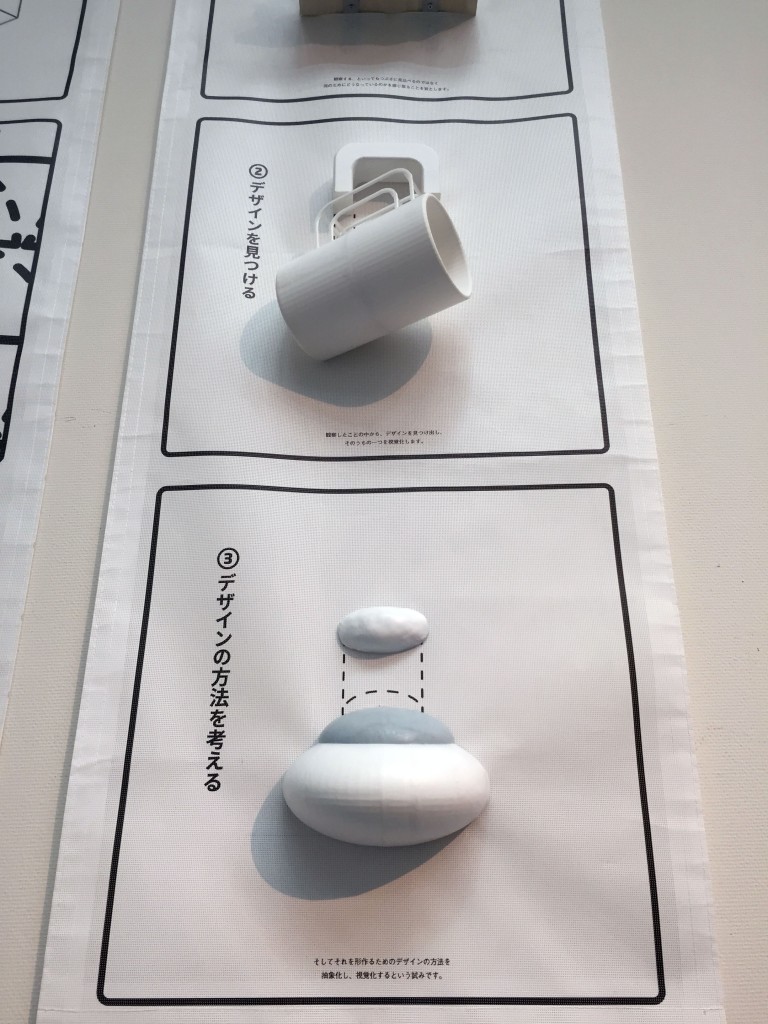

美術系大学が持っている工作工房は、近年「ファブリケーション・ラボ」というお洒落なネーミングと共にその機能も変化しつつあります。 プロダクトデザインを学ぶ私達に求められているものも「工作技術」ではありません。(もちろん技術が高いに越したことはありませんが)腕の良いクラフトマンを育てることが目的では無く、リサーチ作業や思考作業、議論を重ねたり、仮説を検証する作業に、より多くの時間を割くことが重要と考えています。

アメリカではオバマ政権下の2012年に、今後4年間で1000カ所の学校に3Dプリンターやレーザー加工機などの工作機械を完備した工作室を設けるプロジェクトを立ち上げました。明らかにこれらは、従来の様な技術職人に代表される様な労働者を育成する為の「工作」を学ぶものでは無く、アイデアを簡易に具現化することが新しいビジネスに結びつくことを背景とした、新世代のシステムデザイナーや製造業に於けるイノベーター育成を目的としています。「アイデア」から「プロトタイプ」までの最短化を実現するデジタルファブリケーション・ラボへの取り組みが今後益々進んでいく中で、santec株式会社様に御協力頂いた今回の産学は、学生達にとってもモデリングの意味を考える良い機会になったと感じます。

この10月末を以て産学連携としてのレポートは一旦終了しますが、課題や卒業制作に向けてまだまだ活躍しそうな予感の「ZEUS」については、学生の活躍と合わせこれからも面白いものがあれば御紹介していきます。

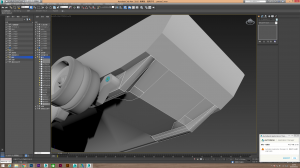

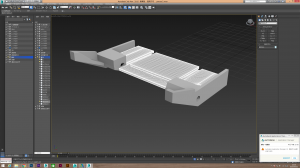

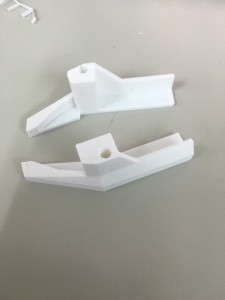

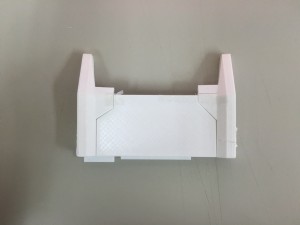

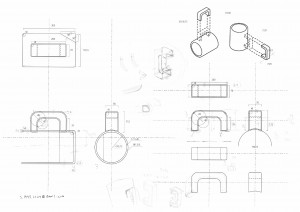

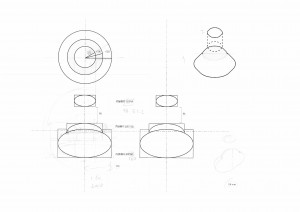

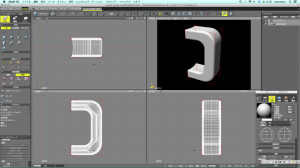

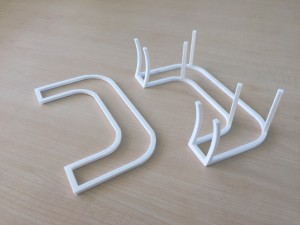

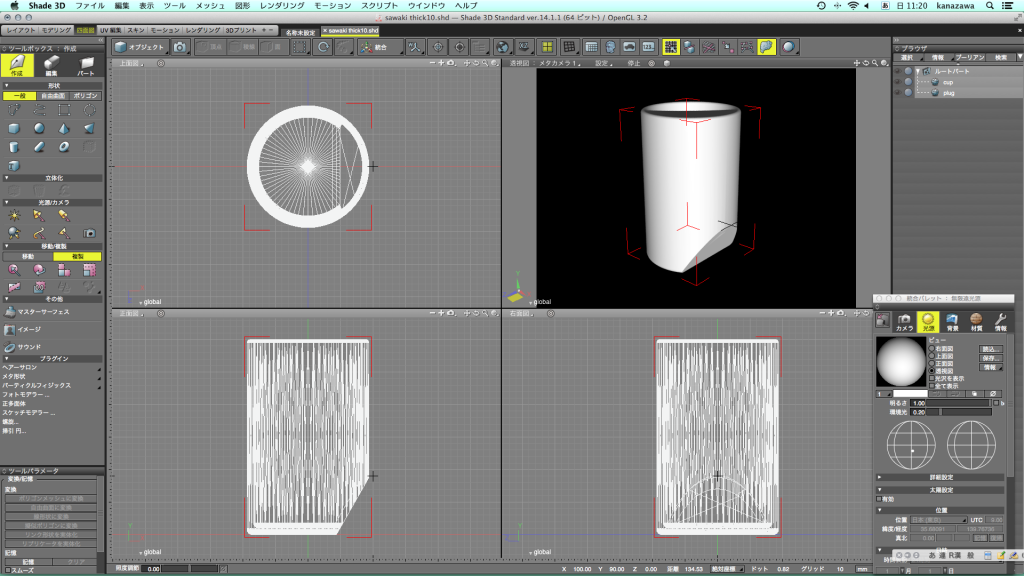

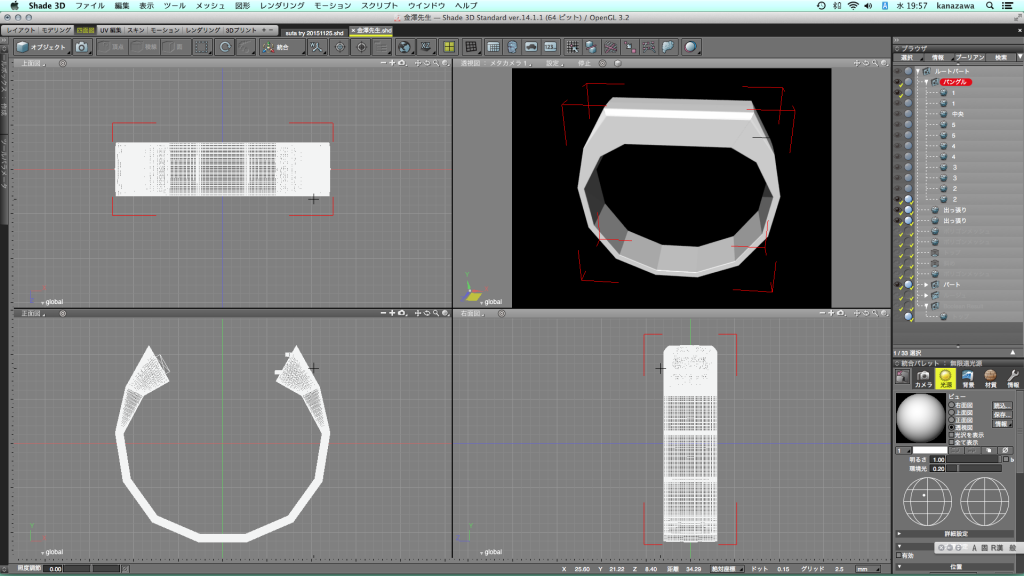

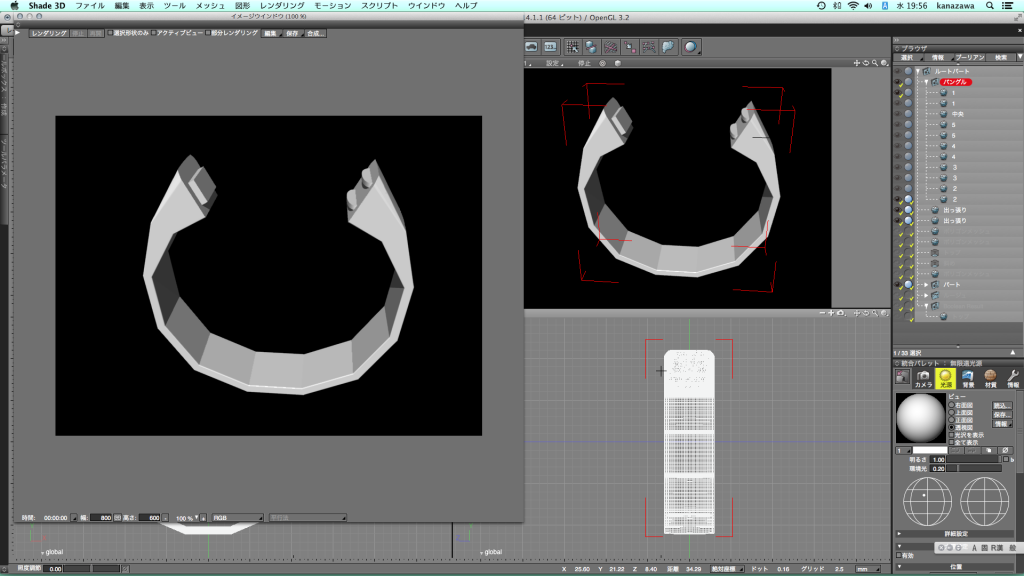

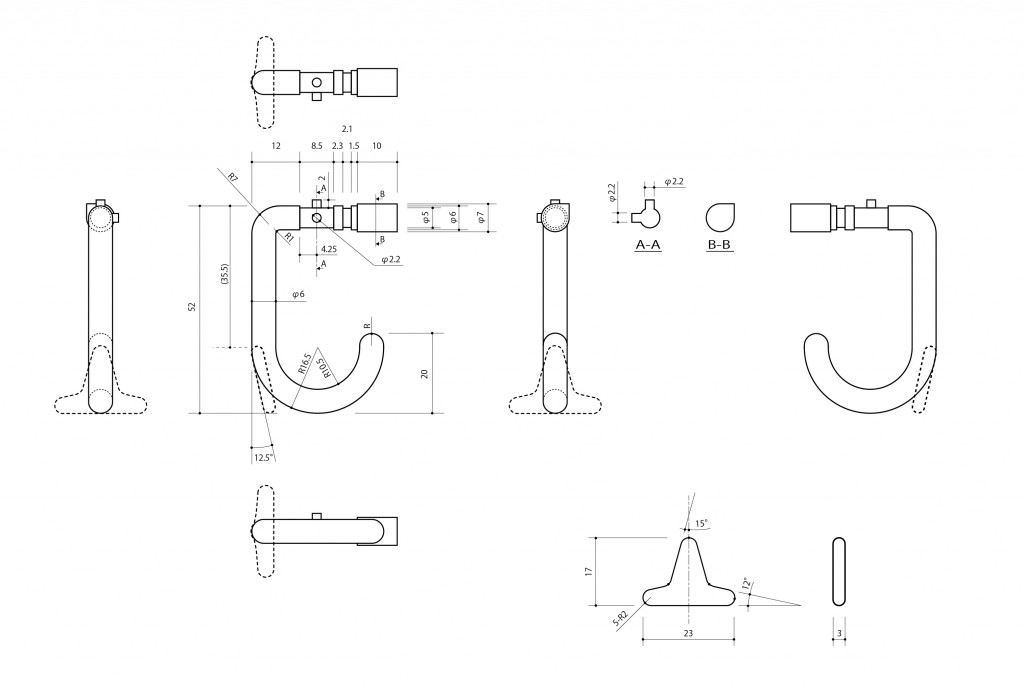

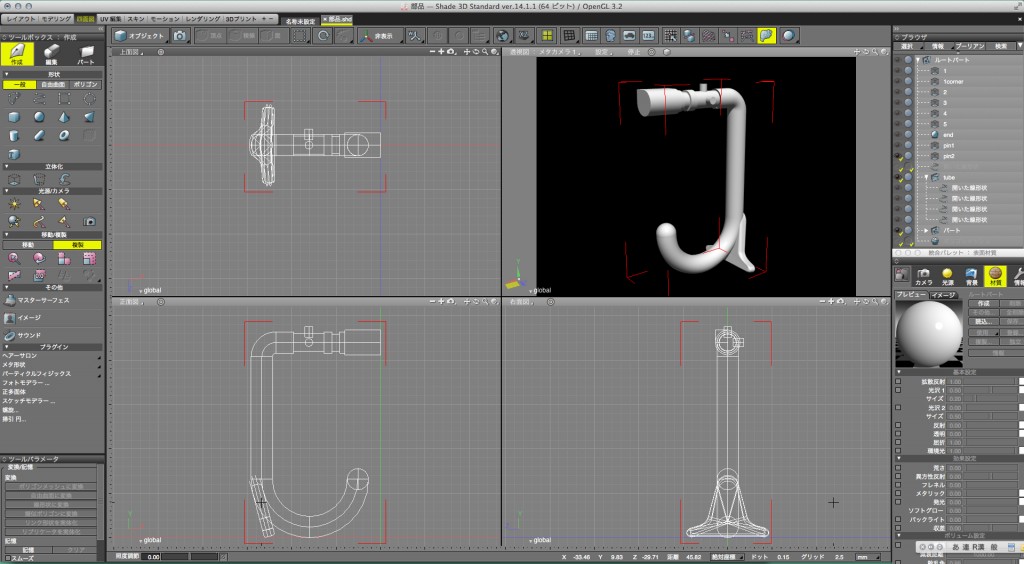

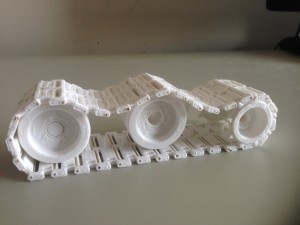

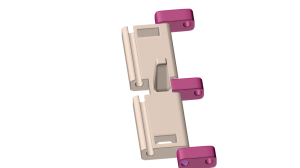

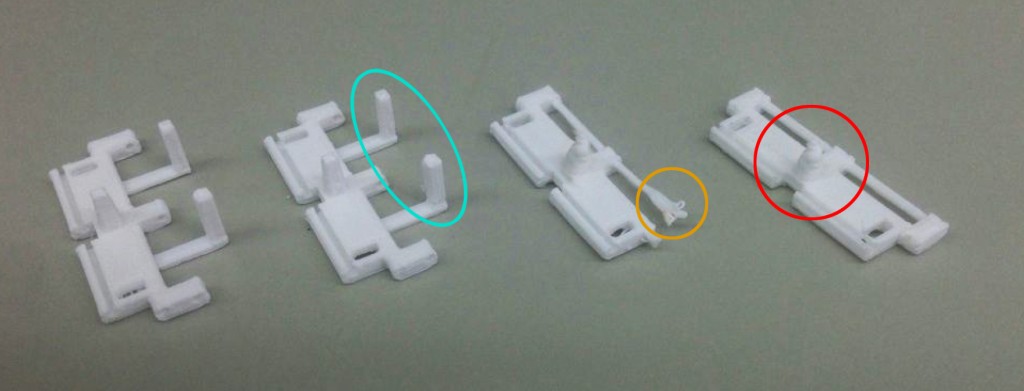

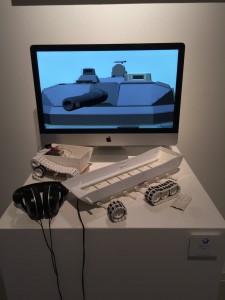

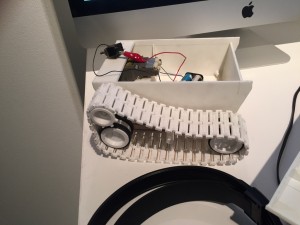

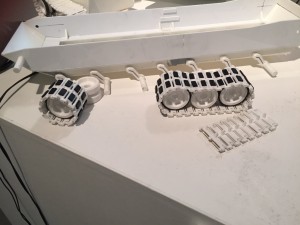

今回は、第1回目から「ZEUS」に非常に興味を示し、色々なトラブルを乗り越えてきてくれた水野君の作品(パーツ)のその後を少しだけ御紹介しましょう。

慣れない機械でもあり、操作のノウハウとトラブル時にどうすれば先に進めるか…を一緒になって考えてくれた水野君は、おそらく現在、造形大1「ZEUS」に詳しい学生です。

一見、何の部品かよく分からない…相変わらずの水野君ワールドです。

出来上がりの姿が見える様になるまでには、もう少し時間が掛かりそうですが、多くの試行錯誤を繰り返した彼の作品の全貌を見る日が今から楽しみです。

to be continued…

PD 金澤