こんにちは。

今回は2年次生の授業風景をご紹介します。

担当講師:小林啓伯先生

2年次生全員で「J39 シェーカーチェア」というを名作椅子を自分たちなりに理解し1脚制作してみました。

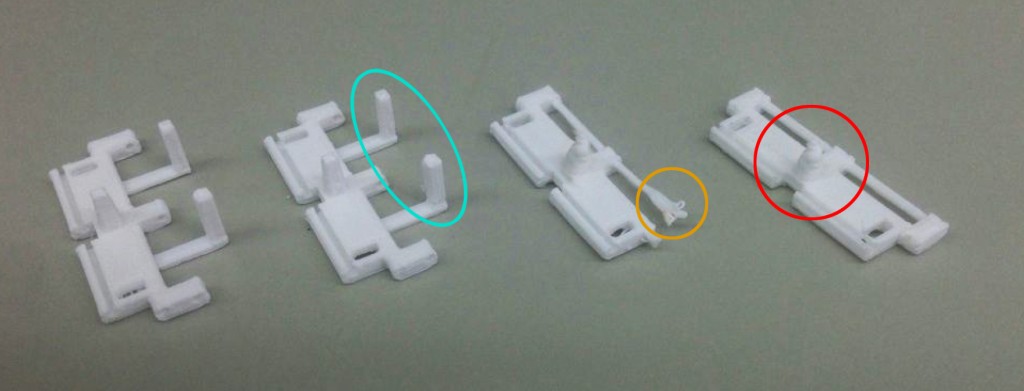

まず、部材表を元にそれぞれがパーツを作っていきます。

各自が切ったり削ったものがそろった時、1つのものができあがります。

脚の<貫>を木工旋盤で削ります。

1本1本手作りなので、同じ太さにするのが至難の技です。

同じ丸棒でも4本の脚は角材を鉋で削って、面を残す事で手触りを変えています。

作業はまだまだ続きます。

今度は背板を曲げ木を型に固定して作ります。

パーツがすべてそろったら組みあげます。

カタチがみえると俄然テンションがあがりますね!

もうすぐもうすぐ。

そして、最後に座面を編み完成です。

制作工程をかなり“さくっ”と書いてしまいましたが、完成までには週1回の授業で5回分ほどかかっています。

もちろん授業外もずっと作業を続けたからこそスケジュール通りに完成できたと思います。それぞれが役割を果たしできた1脚はとても座り心地も良くかっこいいものになりました。この椅子は今年の5月に矢田ギャラリーにて開催する「STUDY展」にも展示します。会場でこの椅子を見かけたら座り心地はもちろん、脚や貫にまで注目してみてくだい。

研究室 宮地