いつも水野君ネタなので、今日は並行して進めている沢山の試作の中から別のプロジェクトを紹介しましょう。

今や、クリス・アンダーソン著の「MAKERS〜21世紀の産業革命が始まる」にも出てくる様に、アイデアとPCがあれば、誰でも「ものづくり」が実践出来る時代。(ところで…この本、お薦めです。プロダクトの学生の皆さんにも読んで欲しいです)

3Dプリンターを始めとする「ものづくり」の仕組みの変化によって「工場による大量生産」の対義語は「職人によるクラフト作業」だけでは無くなりました。

製作に時間とお金が掛かる大掛かりなインジェクション成形機による大量生産を前提にコストを下げる従来の「ものづくり」は、安価で短時間で大きな設備を持つことも無く「モノ」を個人的に手に入れる仕組みに変わろうとしています。

3Dプリンターの出力精度も過去の2Dプリンターの進化を見れば、程なく2Dで言うところの写真クオリティーに近づいて行くことでしょう。

大袈裟な前振りはそのくらいにして…今回のトライは、とある家電製品のパーツが破損したことに始まります。

娘の、携帯音楽プレーヤーを防水ケースに入れ再生するスピーカーの脚が折れてしまったのです…T^T(済みません…私用に使ってしまいました…でも3Dプリンターの用途開発の題材ですので、どうか許して下さい m(_ _)m )

メーカーに問い合わせたところ、脚のパーツだけを補用品として買うことが出来ない…とのこと・・・よし、作ったる!

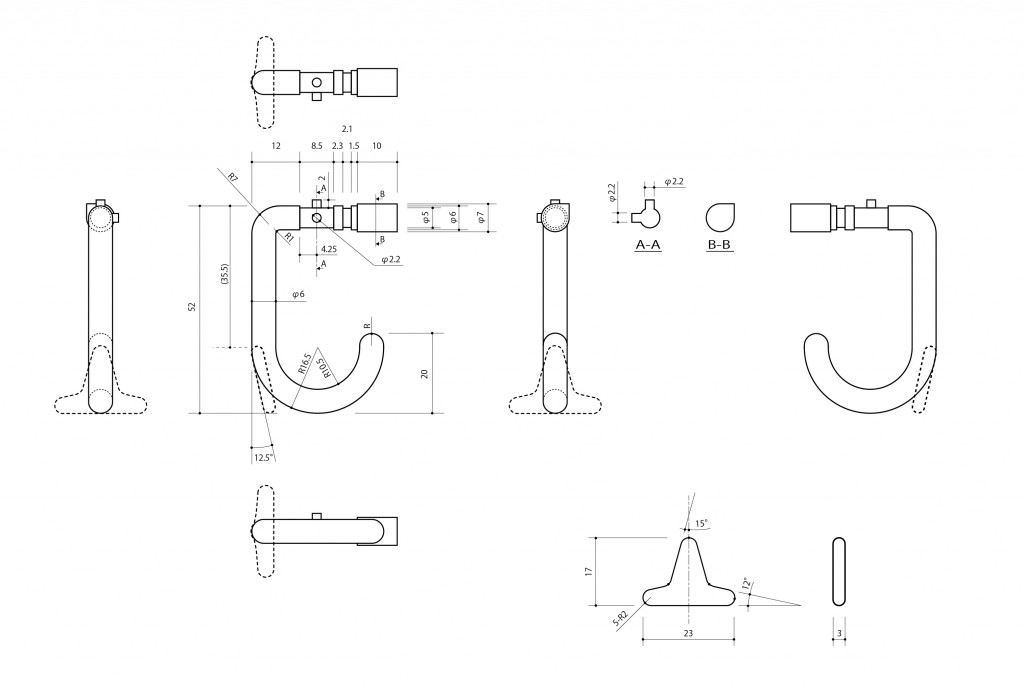

先ずは、破損した部品を採寸し2Dドローソフト(イラストレーター)で図面化!

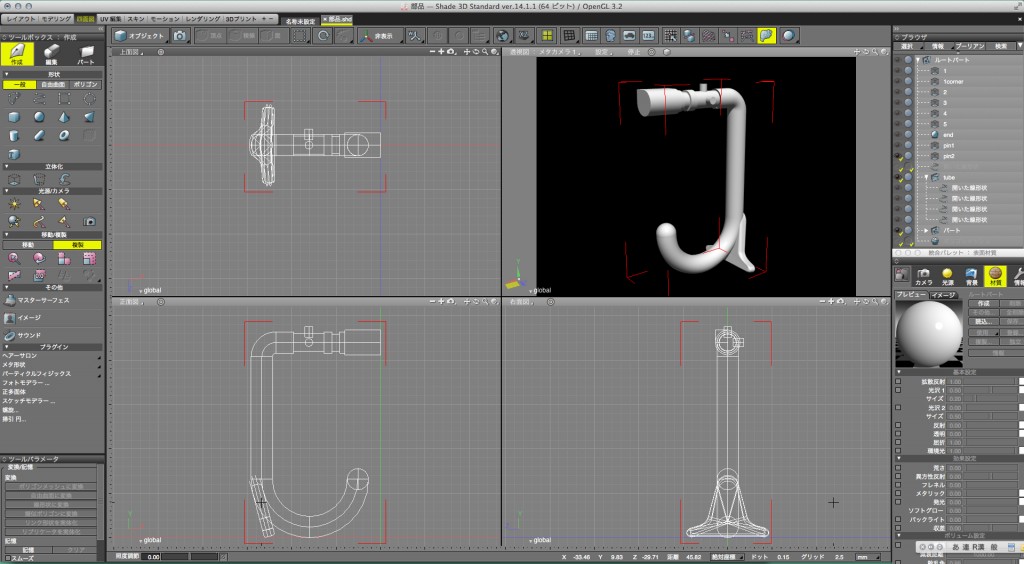

次に、図面をベースに3Dモデリングソフト(今回は Shade)で、データ化。

最後に、ZEUSで出力・・・う〜ん、簡単!

出力時の積層段差はあるし、上部の細かい突起の再現性にはやや不満が残るものの、ペーパーで仕上げると、何とか見られるレベルに。

早速、破損部品と交換して艤装してみると…肝心の寸法精度も、まあ合格レベル。

使えます (^_^)v

クルマ業界では、発表したモデルの補用品(交換用パーツ)を…或いは、その成形型を10年間は保管しています。 モデルチェンジ後もユーザーの事故による破損や故障で交換する部品が無くなると困るからですが、モデル当たり数千点に上る補用品を長期に渡り確保することはメーカーにとっても大きな負担です。

…でも重要保安部品では無い様な業界のパーツなら、簡単に自分で作ることができる時代になるのかも知れませんね。

ユーザーは、壊れた部品のデータをネットからダウンロードすれば、部品の到着を待つことなく家で…或いは出力センターなどで自作すればいいだけ!

メーカーも、ユーザーに渡すデータさえ持っていれば良いのなら、大きな型や作り溜めした嵩張る部品を保管する必要も無く、土地代も管理費も…これに掛かる金利だって不要になっていく時代です。

3Dプリンターが持つ「ものづくり」の可能性は、色々なところに波及しそうですね。

PD 金澤